如何提高微电子封装的可靠性?

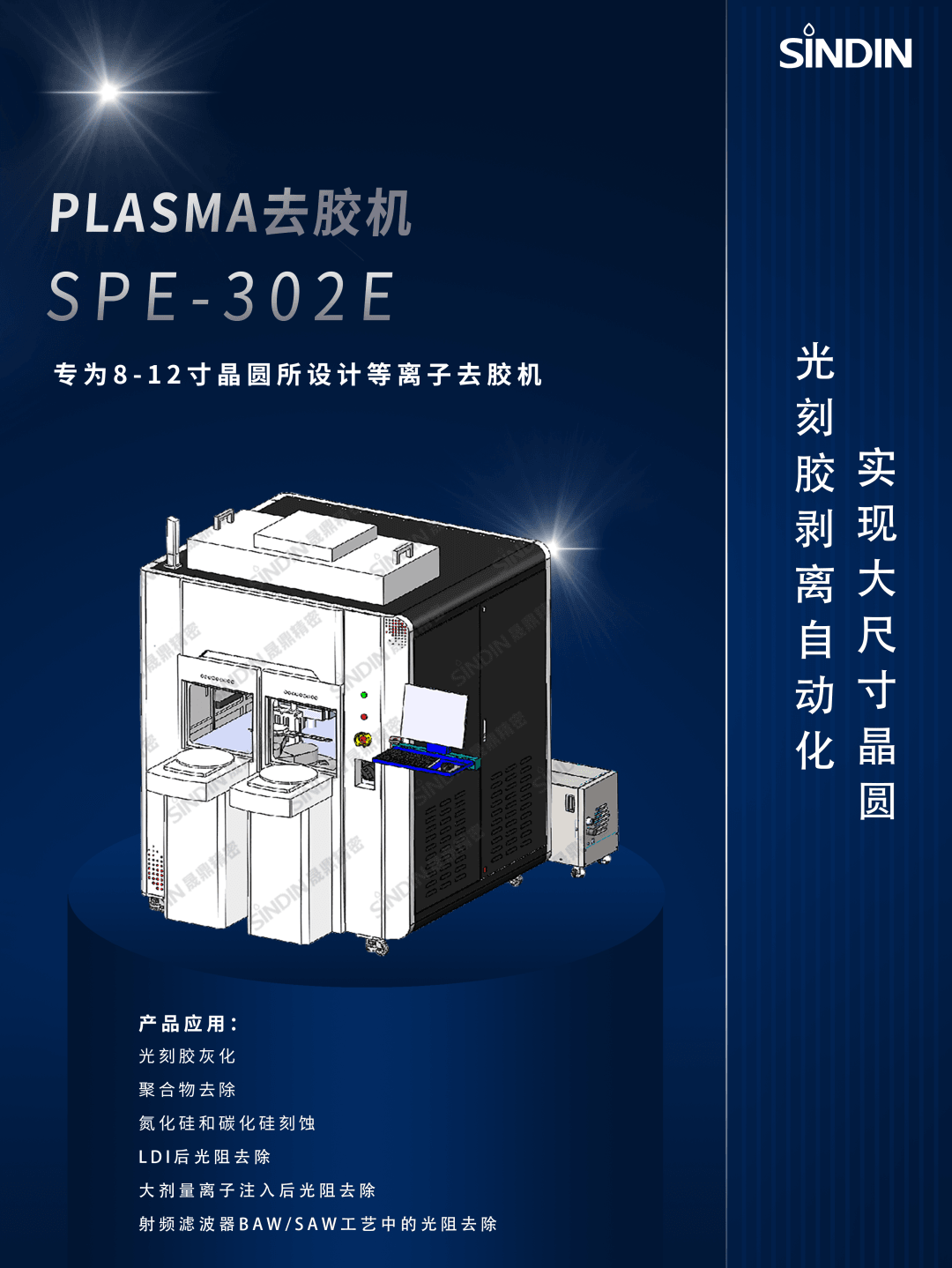

随着技术的不断日新月异,半导体IC制程及封装环节精密度要求也随之提高。半导体芯片制造过程中残留的光刻胶会明显影响芯片在生产过程中相关工艺质量,从而降低芯片的可靠性和产品合格率。射频等离子技术无法满足高精度去胶的需求,且易导致芯片损坏。通过晟鼎国内首创的微波等离子技术,搭配射频偏压技术,可彻底清除芯片表面的残留物,从而显著改善可制造性、可靠性以及提高成品率。

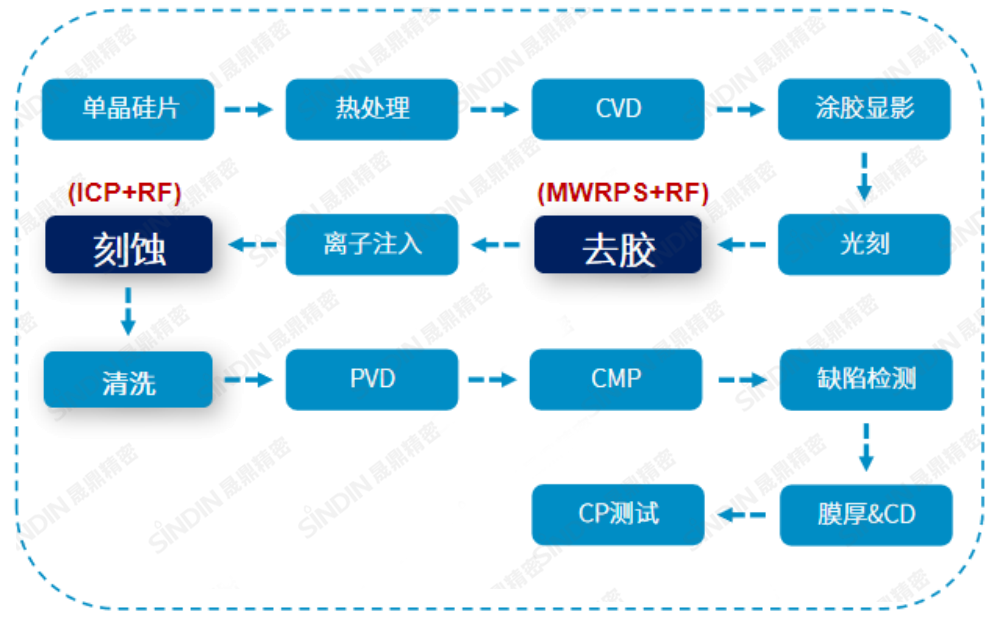

IC制造工艺流程图

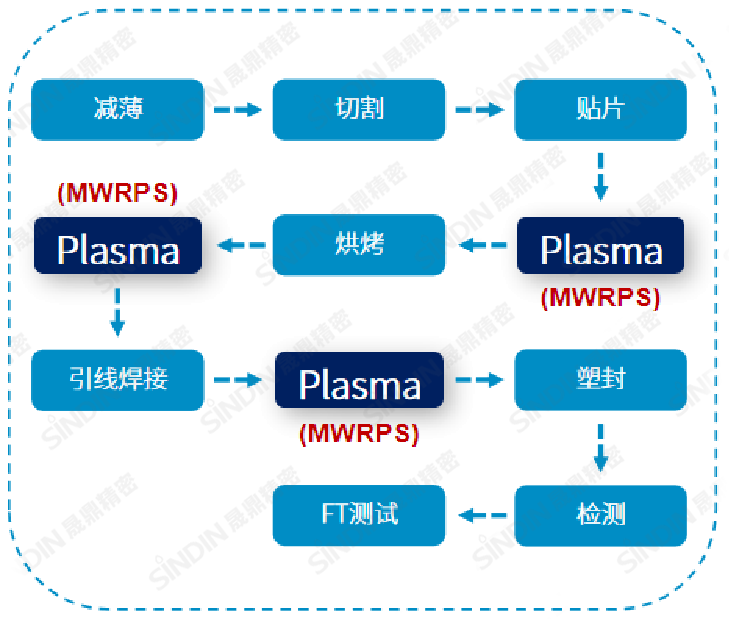

芯片封测工艺流程图

什么是微波等离子体?

当气体被加以足够的能量便会离子化成为等离子体,例如电子、原子、原子团、自由基团等。常见等离子体电源激发频率有三种,激发频率为40kHz的为超声等离子体电源,13.56MHZ的为射频等离子体电源,2.45GHZ的等离子体为微波等离子体电源。微波等离子体是通过微波高能量激发通入的气体,让其成为微波等离子体。

微波等离子在电子封装中的应用

(1)FC封装微波等离子处理:倒装焊(FC)是指集成电路芯片的有源面朝下与载体或基板进行连接。芯片和基板之间的互连通过芯片上的凸点结构和基板上的键合材料来实现。这样可以同时实现机械互连和电学互连。同时为了提高互连的可靠性,在芯片和基板之间加上底部填料。对于高密度的芯片,倒装焊不论在成本还是性能上都有很强的优势,是芯片电学互连的发展趋势。

在倒装芯片封装,倒装芯片的锡球与基板焊垫对接后,清洗完助焊剂后,依然需对芯片和基板之间进行等离子体清洗,清除表面有机沾污及进行表面再活化,使在灌胶(underfill)时,可以大大提高胶的流动性,使胶能完全覆满在倒装芯片和基板之间,不造成空洞,减少填料的损耗,提高了密合强度,降低加热时产生孔洞,提高产品可靠性和寿命。

(2)晶圆Plasma去残胶:在银浆粘接芯片工艺中,树脂扩散造成沾污或在固化过程中有机溶剂挥发,部分挥发物将沉积于电路表面,造成芯片、键合或焊环表面的微量沾污。为去除有机溶剂的沾污,需在装片固化后,引线键合前进行微波等离子清洗。

(3)金属键合前处理:引线键合的质量对微电子器件的可靠性有决定性的影响。键合区域不能存在任何污染物。通过微波等离子清洗能消除镀金层表面的微小污物,有效改善焊接面浸润性,增强焊接材料的互融,从而有效地增强引线焊接强度。

(4)晶圆表面活化:通过微波等离子清洗能改善基板材料表面的亲水性及增加润湿性能,提供良好的接触表面,使共晶焊料和环氧树脂材料在表面的流动性好,可有效防止或减少焊接空洞的产生,保证高可靠的粘接和热传导能力。

微波等离子清洗机在封装中的优势

通过微波高能电磁场激发通入的工艺气体,使其电离产生等离子体,并直接作用在产品表面进行清洗、活化、除胶、刻蚀。

半导体行业应用案例

① 引线框架处理:

② Fr4板刻蚀: